Effektiver Einsatz von Flüssigfarben in der Extrusion

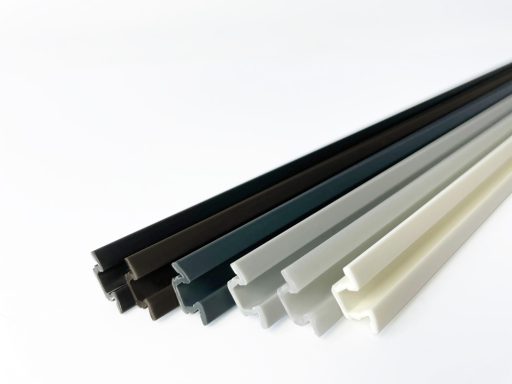

Profile in vielen Farben und Formen ist das Geschäft der Paul Reuter GmbH & Co. KG. Die Farbvielfalt wird seit ein paar Monaten auch mit Flüssigfarben und dem Dosiersystem colorDoS von HNP Mikrosysteme umgesetzt. Produktionsleiter Edonis Isaku freut sich über den erfolgreichen Testlauf und den dauerhaften Einsatz in der Serienproduktion.

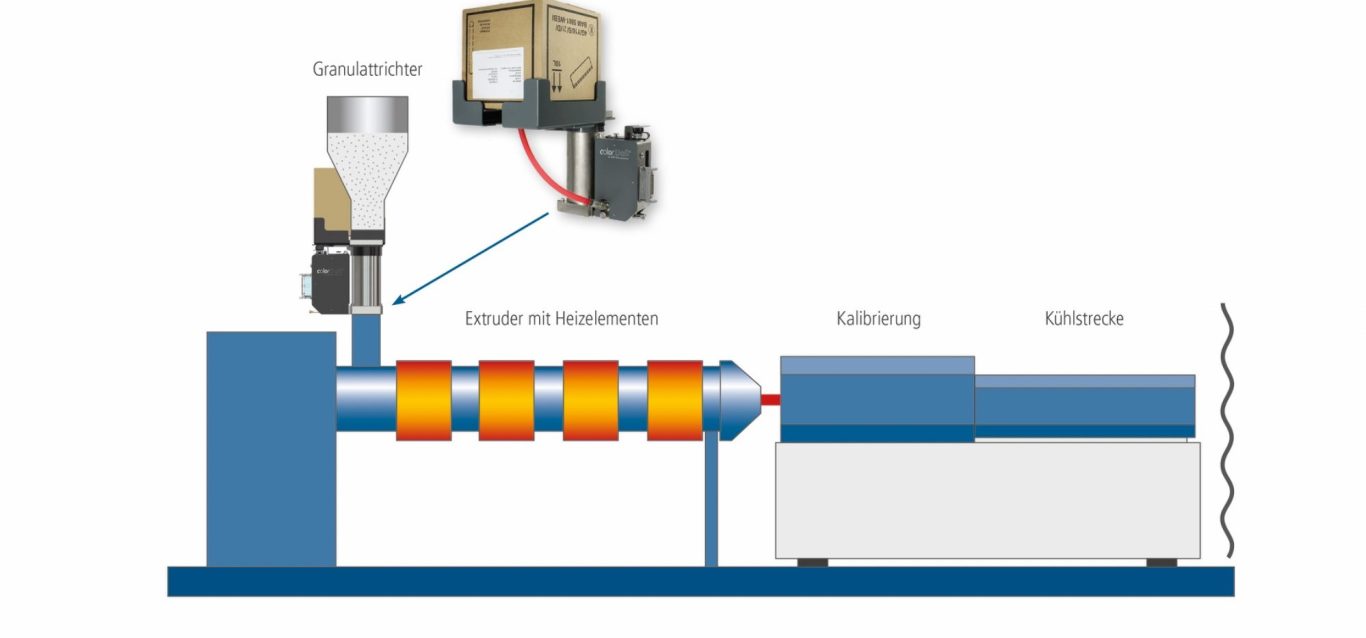

Bei der Paul Reuter GmbH & Co. KG, Detmold, laufen in zwei Werken insgesamt 25 Extrusionsanlagen unterschiedlicher Hersteller, wie IDE und Battenfeld. Als Extrudat entstehen Profile für Rollläden, Garagentore, Elektroinstallationen, Koffer, Möbel und vieles mehr. Produziert wird nach Kundenwunsch – in Bezug auf die Form, das Material und natürlich auch auf die Farbe. Farbwechsel gehören hier zur täglichen Arbeit. Seit längerer Zeit kommen neben Masterbatch und Mikrobatch auch Flüssigfarben zum Einsatz. „Unser früher genutztes Dosiersystem für Flüssigfarben machte leider immer wieder Probleme. Im Extremfall platzte ein Schlauch und die Farbe verteilte sich auf der Anlage“, berichtet Edonis Isaku, Produktionsleiter im Werk 2. Er brauchte eine Alternative und kam durch den Tipp eines Kollegen auf das Dosiersystem colorDoS von HNP Mikrosysteme. Dem Erstkontakt zu HNPM folgte eine individuelle technische Beratung und Abstimmung. Sowohl konstruktiv als auch steuerungstechnisch waren einige Anpassungen am Dosiersystem notwendig. Denn colorDoS kommt seit 2021 im Spritzguss erfolgreich zum Einsatz, die Adaption auf die Extrusion lief zum Anfragezeitpunkt gerade.

Einsatz in Spritzguss und Extrusion

Der kontinuierliche Prozess sowie der deutlich höhere Materialdurchsatz machten einige Anpassungen notwendig. Der Durchmesser des Adapterrohrs wurde vergrößert und somit der größeren Granulatmenge von bis zu 600 kg/h angepasst. Die Farbzugabe beträgt üblicherweise 1 bis 1,5 % und in Abhängigkeit von Farbdichte und Materialdurchsatz ergibt sich ein Volumenfluss bis zu 100 ml/min. Daher wurde auch die Gebindehalterung für die Aufnahme von größeren Gebinden verstärkt. Steuerungstechnisch ging es vorrangig um die Anpassung an den kontinuierlichen Prozess im Unterschied zur Dosierung im Spritzguss. Die im colorDoS eingesetzte Mikrozahnringpumpe mzr-7245 ist für die diskrete und kontinuierliche Dosierung geeignet. Die Ansteuerung der Pumpe wird mit der Steuerung des Extruders synchronisiert. Notwendig ist die Eingabe der Farbdichte und der Farbzugabe als prozentualer Anteil der Granulatmenge. Pausen oder fehlerbedingte Unterbrechungen im Herstellprozess und ein damit verbundener Stopp des Extruders veranlassen automatisch auch den Stopp der Dosierpumpe. Eine dynamische Anpassung der Farbmenge an die Granulatmenge, beispielsweise durch eine Veränderung der Produktionsgeschwindigkeit, wird automatisch durchgeführt.

Start in der Serienproduktion

Im Sommer 2023 wurde der Praxistest an einer Extrusionsanlage bei Reuter durchgeführt. „Das lief so gut, dass wir direkt weiter produziert haben. Wir haben das colorDoS gar nicht wieder abgebaut“, so Isaku. Seitdem produziert die Linie Profile in sieben Farben. Die Granulatmenge beträgt 25 kg/h und die Farbzugabe 0,6 bis 0,85 Prozent. Farbwechsel finden beinahe jeden Tag statt. Das saubere Handling und die einfache Handhabung haben den Produktionsleiter und seine Mitarbeiter besonders überzeugt. Die Fluidverbindungen zwischen Farbgebinde und Pumpenmodul sind sehr kurz und mit tropffreien Schnellverschlusskupplungen versehen. Das macht den Wechsel des Farbbehälters besonders leicht und sauber. Die Zeit für den Farbwechsel konnte auf wenige Minuten reduziert werden. Dosiert wird in den Granulatstrom direkt oberhalb der Schnecke. Ein spezielles Dosierdüsendesign, entwickelt von HNPM, verhindert Farbverschleppungen im Einzugsbereich und ermöglicht den zügigen Farbwechsel. Somit wird der Produktionsprozess kaum unterbrochen und die kostbare Maschinenzeit effektiv genutzt. Weiterhin entsteht während des Farbwechsels deutlich weniger Ausschuss als beim Einsatz von Masterbatch. „Mit dem richtigen Dosiersystem ist der Einsatz von Flüssigfarbe in der Extrusion nicht nur möglich, sondern auch effektiv“, fasst Isaku seine Erfahrungen zusammen und ergänzt noch, dass ihm die Betreuung durch die Techniker von HNP Mikrosysteme besonders gut gefallen hat.