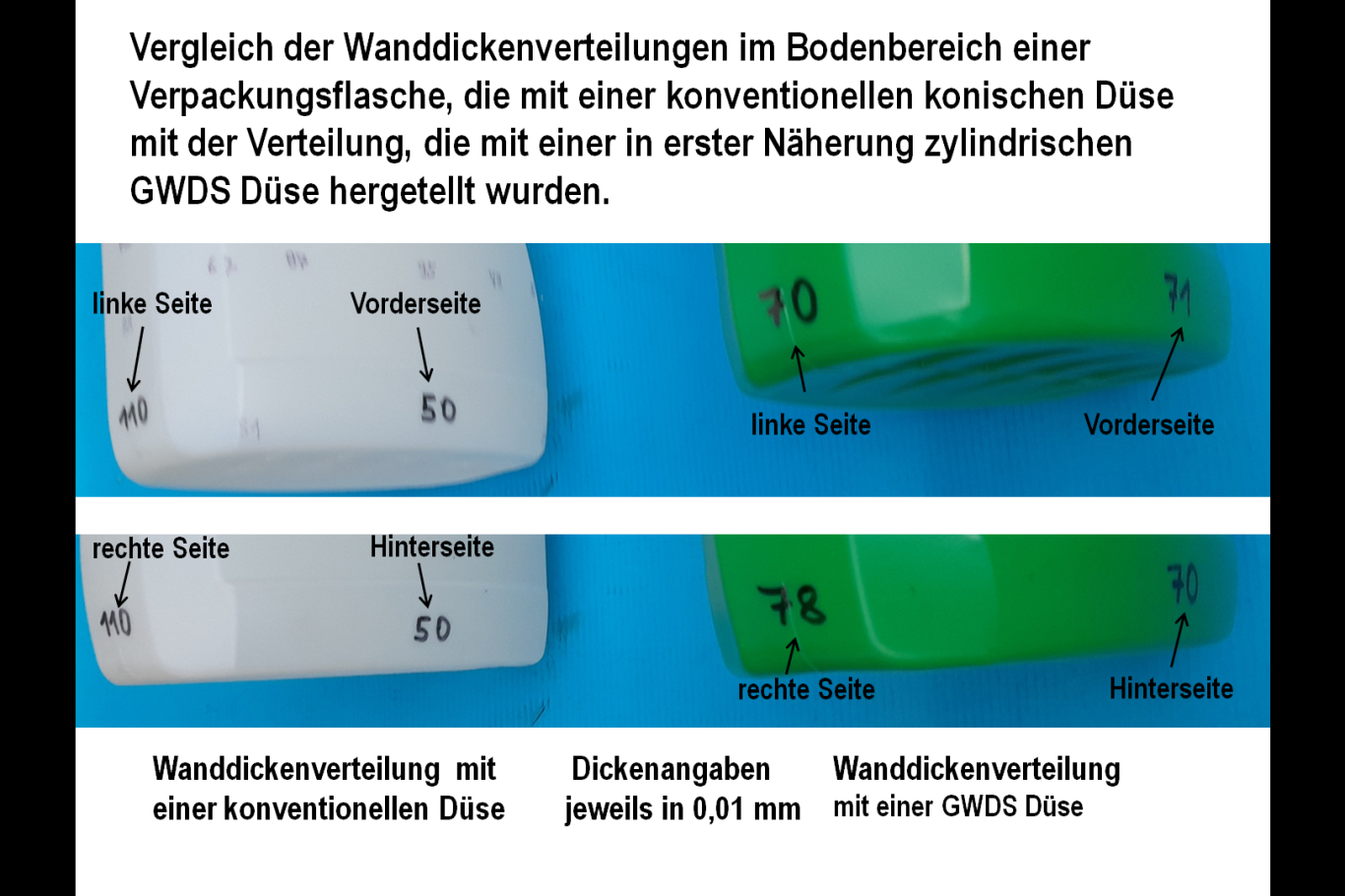

Vergleich der Wanddickenverteilungen im Bodenbereich einer Verpackungsflasche, die mit einer konventionellen konischen Düse (links) mit der Verteilung, die mit einer in erster Näherung zylindrischen GWDS Düse (rechts) hergetellt wurden (Bild: Dr. Ing. Heinz Groß)

TAHARA MACHINERY und Dr. Groß Kunststoff-Verfahrenstechnik kooperieren

Kurz vor Beginn der K-2025 in Düsseldorf haben die TAHARA MACHINERY LTD. mit Sitz in Chiba, 270-1369, Japan und die Dr. Groß Kunststoff-Verfahrenstechnik mit Sitz in 64380 Roßdorf eine enge Kooperation im Bereich der Auslegung und der Nutzung der von Dr. Groß entwickelten GWDS Düsen vereinbart. Dazu haben beide Seiten einen weltweit gültigen Lizenzvertrag abgeschlossen. Die patentrechtlich geschützte GWDS Technologie ist eine entscheidend verbesserte Lösung zur dynamischen Veränderung der Wanddicke über dem Umfang des Vorformlings beim Extrusionsblasformen. Über Jahrzehnte konnte lediglich mit der PWDS Technologie eine dynamische radiale Wanddickensteuerung beim Blasformen realisiert werden. Die PWDS Technologie wird weltweit eingesetzt und besitzt im Markt quasi eine Monopolstellung. Sie ist allerdings nur für Hohlkörper einsetzbar, die mit einer Düse hergestellt werden, deren Durchmesser größer als 50 mm sind. Somit kann die etablierte PWDS Lösung nicht verwendet werden, um die Wanddickenverteilung von kleineren Hohlkörpern zu verbessern. Diese Einschränkung überwindet nun die GWDS Technologie. Sie ist universell einsetzbar. Erstmals können auch die Wanddickenunterschiede vermieden werden, die aktuell kleinere Hohlkörper im Bereich der Quetschnaht besitzen (Bild 1). Darüber hinaus ist die GWDS auch noch eine viel einfachere, eine deutlich betriebssichere und vor allem eine konkurrenzlos kostengünstigere Lösung.

Die TAHARA MACHINERY LTD. wird nun erstmalig auf der K-2025 in Düsseldorf GWDS Düsen ausstellen. Man bietet damit den Herstellern von blasgeformten Hohlkörpern eine kostengünstige Lösung an, mit der nicht nur die Wanddickenverteilungen von großen Hohlkörpern, sondern insbesondere erstmals auch die von kleinen Hohlkörpern deutlich verbessert werden können. Damit leistet die GWDS Technologie auch noch einen Beitrag zur Schonung der Umwelt. Mit ihr kann bei der Herstellung von blasgeformten Hohlkörpern der Verbrauch von Rohstoff und von Energie verringert werden. Zusätzlich wird noch die Produktivität der Blasformmaschine durch eine Verkürzung der Taktzeiten erhöht.